Blue Line

Die Energiewende

Umweltfreundliche Lösung Wasserstoffautos oder korrekt Brennstoffzellenautos sind im Grunde Elektrofahrzeuge. Der Unterschied zum „normalen“ E-Auto: Im Fahrzeug ist eine Brennstoffzelle samt Wasserstofftank verbaut, die den Strom für den Antrieb während der Fahrt erzeugt. Eine kleine Batterie fungiert als Puffer bzw. Zwischenspeicher und deckt Lastspitzen z.B. beim Beschleunigen ab. Zudem nimmt sie Rekuperationsenergie (Bewegungsenergie beim Bremsen) auf und speichert sie. In der Brennstoffzelle wird elektrischer Strom aus Wasserstoff gewonnen. Das geschieht durch die Umkehrung der Elektrolyse. Wasserstoff und Luftsauerstoff reagieren zu Wasser, dabei entstehen Wärme und elektrische Energie. Letztere treibt den Elektromotor an. In den Fahrzeugen kommen sogenannte PEM (Polymer-Elektrolyt-Membran)-Brennstoffzellen zum Einsatz. Ihre Wirkungsweise: Die Membran trennt Wasserstoff und Luftsauerstoff voneinander, die jeweils die Anode bzw. Kathode umspülen. Die Membran ist nur für Wasserstoffionen durchlässig. An der Anode trennen sich die Wasserstoffmoleküle in Ionen und Elektronen. Die Wasserstoffionen wandern durch die PEM zur Kathode und verbinden sich dort mit dem Luftsauerstoff zu Wasser. Die Wasserstoffelektronen aber müssen – weil die PEM für sie eine undurchdringbare Barriere darstellt – den Umweg über eine Leitung von der Anode zur Kathode nehmen: Der so entstehende elektrische Stromfluss lädt die Traktionsbatterie oder treibt den Elektromotor des Fahrzeugs an.

Energiewende erfordert Qualität und Wirtschaftlichkeit

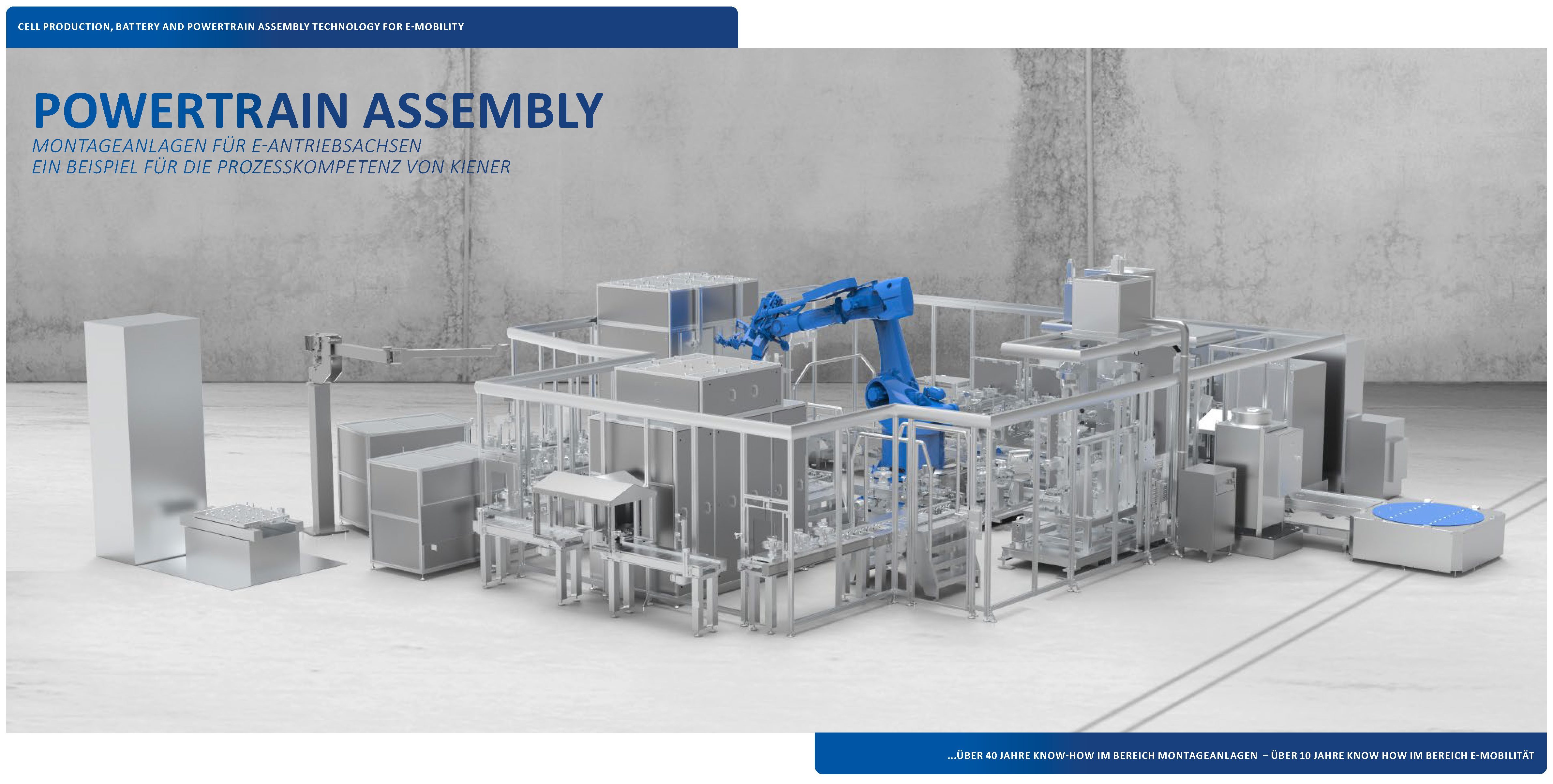

Um die Energiewende unter anderem im Bereich Elektromobilität oder auch in der stationären Anwendung bewältigen zu können, brauchen Hersteller flexible und effiziente Automatisierungslösungen. KIENER und LACOM haben langjährige Erfahrungen in den Bereichen Automatisierung sowie Automotive und bieten Ihnen mit zukunftsorientierten Technologien umfassende und flexible Lösungen für Ihre Produktion.

Brennstoffzellenmontage – Qualitätssicherung von Anfang an

Eine einzige schlechte MEA reicht aus, um die Leistung eines ganzen Stacks negativ zu beeinflussen. Eine späte Qualitätskontrolle kann dabei hohen Ausschuss verursachen. Entscheidend ist es die Qualität bereits Inline – während der gesamten Produktion zu überprüfen. Ein hoher Automatisierungsgrad bei der Brennstoffzellenfertigung ist daher eine entscheidende Qualitätssicherungsmaßnahme – so lässt sich die Qualität kontinuierlich und effizient bei jedem Prozessschritt überwachen.

Elektrodenfertigung – Präzision in allen Fertigungsschritten

Für die Herstellung von MEAs sind grundlegende Prozessschritte wie Beschichten, Vereinzeln und Decal-Transferverfahren unerlässlich. Eine lückenlose Rückverfolgbarkeit aller produktions- und herkunftsbezogenen Daten ist für das Qualitätsmanagement unerlässlich – nur so kann eine geringe Fehlerausschussquote gewährleistet und das Performancelevel hochgehalten werden.

Beschichten

Die Beschichtung von Elektroden für Lithium-Ionen-Batterien kann durch verschiedene Auftragstechnologien wie Breitschlitzdüse, Comma-Bar und Rakelkammern erfolgen. Als Beschichtungsmedium wird ein sogenannter Slurry verwendet. Diese Mischung beinhaltet je nach Elektrode verschiedene Bestandteile wie Aktivmaterial (Graphit oder Lithiumoxide), Leitruß, Lösungsmittel (Wasser oder NMP), Binder sowie Additive. Der Slurry wird in einem vorgeschalteten Prozess per Trocken- und Nassmischen hergestellt. Die Beschichtung der Trägerfolien (Kupfer oder Aluminium) kann je nach Kundenanforderung auf der von Folienober- und Folienunterseite erfolgen. Hierfür bietet LACOM verschiedene Lösungen an.

- Tandembeschichtung – zwei separate Beschichtungswerke und Trocknereinheiten

- Simultanbeschichtung – zwei Beschichtungswerke sowie ein Schwebetrocknersystem

Die Beschichtung kann vollflächig, in Streifen, intermitterend oder in Kombinationen ausgeführt werden. Unsere Lösungen für die Qualitätssicherung bei der Beschichtung umfassen u. a. die Produktbereiche Bahnlauf-Zugsteuerung, Regelung von Überdeckung und Oberflächen- sowie Kanteninspektion (z.B. Heavy-Edges) für alle relevanten Prozessschritte. Unsere Anlagenkonzepte sind Komplettlösungen aus dem Hause

LACOM, die an die individuellen Kundenanforderungen angepasst werden. Diese beinhalten:

- Auf- und Abwickelsysteme

- Bahnreinigung und Vorbehandlung – wie z.B. Coronabehandlung, berühungslose und berührende Reinigung

- Trocknerstrecken.

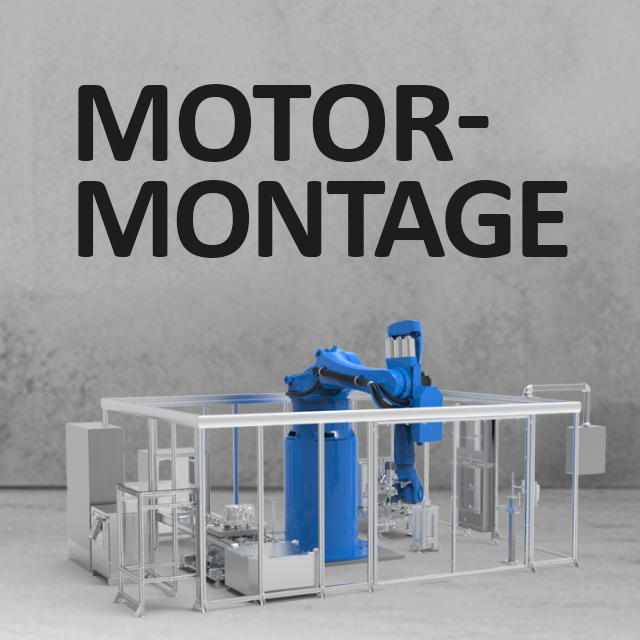

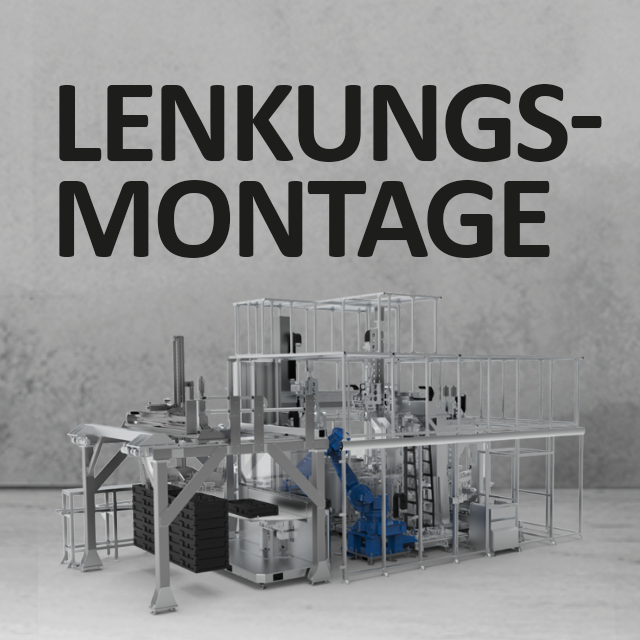

Montageprozesse

Im Batteriebereich werden unterschiedlichste Montageprozesse gefordert. Bei einer Teilmontage oder ZSB-Montage einer Batterie fallen diese Montageprozesse manuell, teilautomatisiert oder vollautomatisiert an. Bei diesem Montageanlagen muss vor allem auch auf die Sicherheit der Werker geachtet werden, hierfür werden besondere Schutzmaßnahmen für das Arbeiten unter Spannung benötigt. Ebenso wichtig ist der Punkt eines „Havarie-Konzeptes“. Hier liegt das Hauptaugenmerk auf einem schnellen Detektieren und Erkennen von Temperaturerhöhungen, Gas- oder Medienaustritten oder gar Brandfällen des Bauteiles. Nach Erkennen eines solchen Ereignisses ist es Aufgabe das betroffenen Bauteil innerhalb kürzester Zeit aus der Anlage bzw. aus der Halle zu transportieren. Die eigentlichen Montagprozesse werden durch die hohe Flexibilität und das Know-How der Fa. KIENER zielgerichtet umgesetzt und die Aufgabenstellung gelöst.

Bei der Vor- oder Teilmontage der Batterie bzw. Zellen ist meist die geforderte Taktzeit, durch die hohe benötigte Bauteilanzahl, herausfordernd. Es werden hier hochautomatisierte, schnell taktende Anlagen eingesetzt. Bei der Endmontage hingegen ist die Bauteilgröße mit über 2m Länge sowie das Gewicht mit bis zu 1.500 kg entscheidend. Hier müssen alle Einzelteile der Batterie montiert werden. Diese ZSB-Batterie wiederrum kann dann in das Fahrzeug eingebaut werden. All die o.g. Prozesse kann die Fa. KIENER mit Ihrer Fertigungstiefe von nahezu 90% als Eigenfertigung abdecken Typische Prozesse einer Batteriefertigung:

- Montage- und Schraubprozesse

- Fügen und Verpressen Dichtmittel oder Wärmeleitpaste auftragen

- Isolierfolien oder Gappad aufkleben

- Schweißen

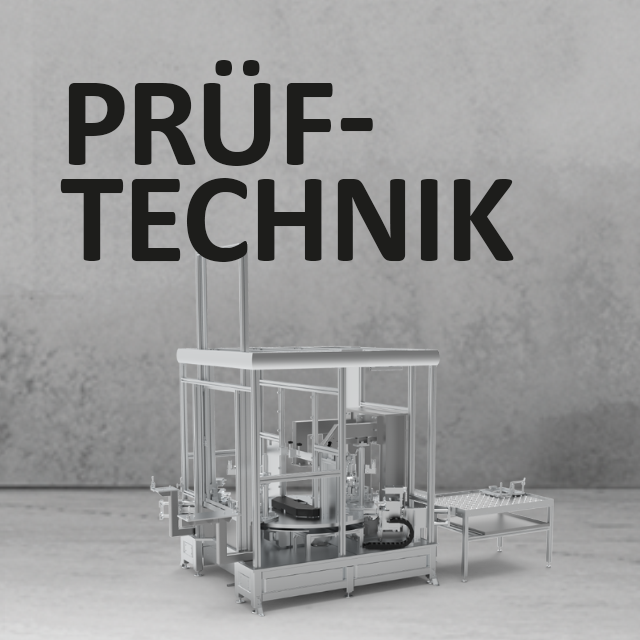

Prüfprozesse

In den Montageanlagen sind auch immer Prüfstationen beinhaltet welche die unterschiedlichsten Aufgaben zu erfüllen haben. Vor dem Montagebeginn müssen die Zellen z.B. auf geometrische Schäden, korrektes Gewicht oder Leerlaufspannung geprüft werden. Im Montageverlauf werden oftmals als Zwischenprüfung noch

diverse weitere Prüfungen wie Positionsgenauigkeiten, Dichtheitsprüfungen oder Auftragsbilder der Wärmeleitpaste geprüft. Diese Prüfungen werden meist in die Montagestation direkt integriert. Am Ende der Montagelinie kommt noch eine EOL-Prüfung welche die verbauten Komponenten als Summe oder auch Einzelprozesse final prüft. Diese Prüfungen umfassen je nach Aufgabenstellung elektrische Prüfungen der Spannungsfestigkeit, Wiederstandprüfungen, Durchgangsprüfungen oder auch die Stromtragfähigkeit einer Schweißverbindung um die Qualität der Verschweißung sicherzustellen. Diese Prüfprozesse und Stationen werden in die Gesamtanlage integriert und bilden somit einen Teil der Montageanlage welche die Fa. KIENER abbildet.

|

|

|

|

|

|

|

|

Eine Partnerschaft, die sich in Zeit, Kosten, Nachhaltigkeit und Effizienz positiv auswirkt.

Rufen Sie uns an. Tel: +49 / 7363 950-0